Pour accueillir vos premiers modules, il va vous falloir une case équipée d’une alimentation, de rails et d’un ou plusieurs bus boards. Tout cela possède différentes normes et pour vous parler de ce sujet, direction l’atelier de la marque Eowave à Ivry-Sur-Seine dans le 94 pour rencontrer Marc Sirguy, le créateur de celle-ci.

Clark Cable – Bonjour Marc, merci beaucoup de nous recevoir dans l’atelier d’Eowave pour nous montrer toute la chaîne de montage des cases que tu fabriques. En tant que constructeur, à quels types de normes dois-tu faire face pour la fabrication de tes cases ?

Marc – C’est Doepfer qui a inventé et défini le format Eurorack. Il a pris à l’époque ce qu’il pouvait trouver de moins cher en produit déjà tout fait et a trouvé les baies 84 HP en rack 19 pouces qui étaient surtout utilisées dans les signaux de communications. Il a ensuite défini la norme du bus et choisi là aussi les connecteurs les plus abordables, les HE10.

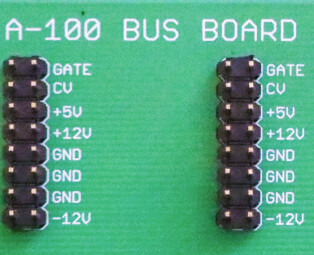

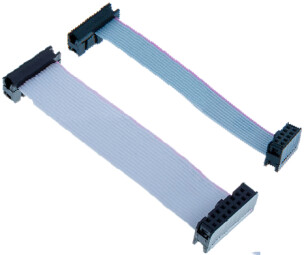

Sa première norme définie les huit rangées, avec le –12 V en bas suivi de trois rangées de masse, une de +12 V, une autre de +5 V et les deux dernières pour le CV et le Gate qui servent à piloter sur une ligne plusieurs oscillateurs via un convertisseur CV Gate. Mais ces dernières années cela a été un peu abandonné, il y a très peu de sociétés qui utilisent ça à part Doepfer, certaines comme Make Noise ont utilisé ces deux lignes pour faire d’autres choses comme transférer de la mémoire. Il y a eu d’autres tentatives avec d’autres sociétés, mais ça n’a pas pris. La seconde norme que Doepfer a spécifiée, c’était de prendre une nappe de seize connecteurs et que le trait rouge soit réservé pour le –12 V.

Pour la profondeur des cases, je pense que cela limiterait le développement et l’inventivité si on la réglementait. Au début, tous les modules avaient le PCB perpendiculaire au panel, du coup ils avaient besoin d’une certaine profondeur, mais avec le temps les sociétés se sont mises à faire du CMS, c’est-à-dire des composants de surface. Elles utilisent aussi un nouveau design plus plat avec le PCB parallèle au panneau, la profondeur n’étant plus nécessaire, le format Skiff est alors apparu.

Les HP (unité de longueur) marchaient par paires, lorsque j’ai sorti un premier module de 5 HP, les premiers utilisateurs ont trouvé cela absurde, voire bizarre, mais aujourd’hui c’est devenu plutôt courant. Comme la norme Eurorack est assez ouverte, je la trouve très intéressante, tu peux faire ce que tu veux.

Marc – Ces 104 HP font 53 cm sans les flans, ce qui correspond à la longueur maximum d’un bagage en cabine lors d’un voyage en avion, qui est de 55 cm, c’est de là que vient cette taille.

Clark Cable – On voit arriver sur le marché des cases de plus en plus petites, peux-tu nous expliquer cette tendance ?

Marc – Ma théorie, c’est qu’il y a des gens qui ne veulent pas plonger dans le modulaire parce qu’ils pensent que c’est un trou sans fin, mais qu’il y a certains modules qui les intéressent et c’est un bon moyen de les utiliser sans se prendre la tête.

Clark Cable – Quelle contenance conseilles-tu pour un premier système Eurorack ?

Marc – Un 6 U 84 HP est un très bon démarrage, un 3 U n’est pas non plus un mauvais choix, tu peux faire une grande voix ou éventuellement un mini-système, mais je pense qu’on est assez vite limité. Les 3 U sont très pratiques en complément d’un autre système, cela permet par exemple de déporter légèrement les modules de contrôle.

Clark Cable – Afin d’éviter tout problème électrique et de chaleur, quels matériaux et quel type d’alimentation conseilles-tu pour tous ceux qui voudraient se lancer dans la fabrication DIY d’une case ?

L’alimentation a toujours été un problème dans les modulaires. Quand tu fabriques un instrument fermé, tu sais ce que tu vas mettre dedans, donc ton alimentation est faite et testée en fonction de l’ensemble. Dans un modulaire, par principe, tu ne sais pas à l’avance quels modules il y aura, ce n’est pas rare qu’il puisse y avoir quelques soucis, surtout à cause d’intermodulations entre certaines combinaisons de modules. Certains sont mal isolés ou très sensibles, les changer de place peut résoudre le problème, mais l’inconnu fait qu’on ne peut pas prévoir à l’avance toutes les éventualités, ça fait partie du jeu.

Par exemple si l’on prend une multiprise et qu’on branche un néon avec un instrument de musique juste à côté, parfois il y a des interférences, le problème ne vient pas de la multiprise, ni du néon, ni de l’instrument, c’est l’ensemble qui crée un dysfonctionnement.

On est passé aujourd’hui sur des alims à découpage pour rendre les systèmes plus légers et plus compacts, mais pour un système entièrement analogique, rien ne vaut une bonne vieille alim linéaire à l’ancienne de chez Doepfer. Par contre elles génèrent plus de chaleur, elles sont lourdes et ne sont pas assez puissantes pour les nouveaux modules numériques. Le choix est surtout en fonction de l’utilisation.

En revanche, je déconseille d’acheter des alims à bas prix provenant de Chine, certaines marchent très bien, mais d’autres utilisent des copies de composants ou des rejets d’usines, elles peuvent endommager vos modules et crament facilement.

Clark Cable – Quels sont les critères que tu as choisis pour faire ces cases ?

Clark Cable – Pour finir, aurais-tu un petit mot inspirant pour ceux qui voudraient se lancer dans l’Eurorack ?

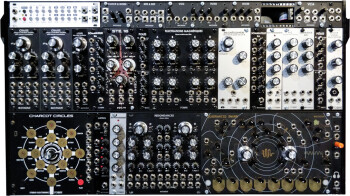

Marc – Mon conseil est de ne pas réfléchir trop longtemps sur tous les modules à acheter avant de se lancer, il vaut mieux commencer par trois ou quatre modules, tout l’intérêt de l’Eurorack est de pouvoir acheter au fur et à mesure, en fonction de ses besoins. Faire un 6U complet dès le début risque de créer quelques frustrations parce qu’à l’utilisation on va vite se rendre compte que tels ou tels modules ne correspondent pas avec le reste de l’ensemble.

Clark Cable – Marc, merci beaucoup d’avoir répondu à nos questions sur les cases, à très bientôt !

Pour terminer cet article sous forme d’interview, Marc nous a laissé prendre en exclusivité pour Audiofanzine des photos de la prochaine case 7U 104HP ainsi que des premiers modules 1U présentés au SuperBooth 2019 ce week-end.

|

|